无机浸渗剂由若干种无机物组成,例如硅酸钠等。而有机浸渗剂(Impregnant Sealant)则是由几十种有机物调配而成的液态物质,其主要用于对出现微孔缺陷的铸件或粉末冶金件进行封闭处理(Metal Impregnation)。起初,人们使用的是无机浸渗剂来进行浸渗处理,但随着技术的发展,后来研制出了有机浸渗剂。由于有机浸渗剂具有诸多显著优点,所以许多企业都选择用有机浸渗剂取代了无机浸渗剂。有机浸渗剂经历了三次升级换代,如今广泛应用的是第二代和第三代有机浸渗剂。因无机浸渗剂的浸渗效果欠佳,其使用量大幅减少,不过由于淘汰浸渗设备以及浸渗剂成本较高等原因,在国内以及一些发展中国家的部分企业中仍在使用无机浸渗剂。随着社会经济的持续进步,其使用将会逐渐减少。

无机铸件浸渗补漏剂(无机铸件密封胶)在耐热性能方面要比有机铸件浸渗密封剂更强一些,因此在某些特定情况下,还无法完全用有机铸件浸渗补漏剂来替代无机铸件密封胶。浸渗剂还有许多其他非正式的称呼,如铸件补漏剂、铸件补漏液等,由于很多厂家之前并未接触过浸渗补漏,所以还有诸如铸件补漏胶、铸件密封剂、铸件密封胶等别称。

二、浸渗剂(含浸液)的性能及其要求:

1、浸渗剂的基本性能要求:需要对铸造缺陷具备良好的渗透性,同时浸渗剂还应具备无毒、无污染、不易燃、稳定性好等特性。当浸渗剂固化后,应与铸件形成坚固的整体,且浸渗剂固化物要具有良好的耐热、耐酸碱腐蚀、耐溶剂、不可逆性(不会变回浸渗剂液体或膏体)以及与基体较为接近的力学性能。

2、浸渗剂的新性能要求:除了上述基本要求外,由于浸渗已成为许多工厂企业生产过程中的一道关键工序,所以在浸渗效率、节能降耗等方面要有出色的表现。具体来说:

新要求 1:容易清洗,需在 3 分钟之内清洗掉残留的浸渗剂,包括螺丝孔内的残留。

新要求 2:固化时间短,要在 10 分钟内完成固化。

新要求 3:浸渗剂消耗量少,工件上残留的浸渗剂要少。

三、新一代有机浸渗剂(第三代):

为了满足上述这 3 点新要求,1992 年在日本成功研制出了第三代有机浸渗剂,目前其是最为先进的,生产厂家相对较少,但很多知名大企业都在使用,完全满足了上述新要求。

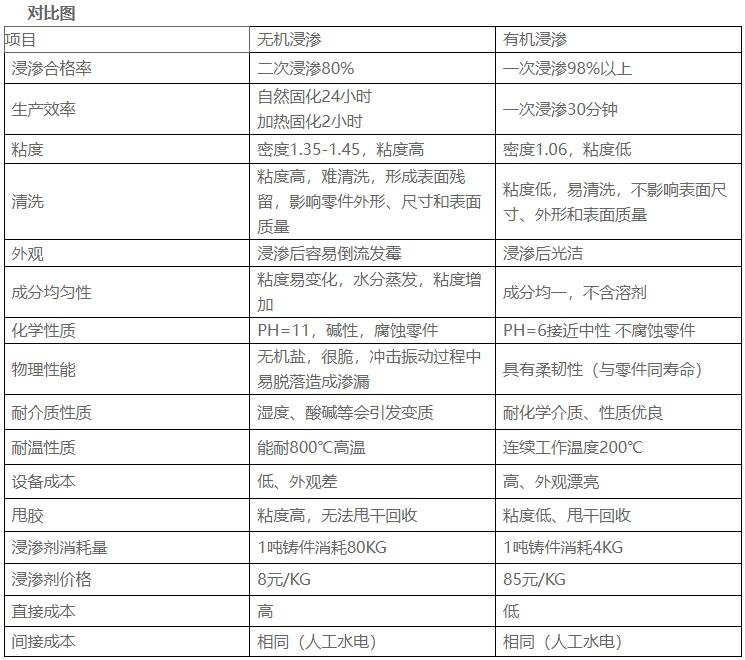

四、第三代有机浸渗剂与无机浸渗剂的比较:

以第三代有机浸渗剂汇毅 901 为例,HY-901 是 1992 年在日本工作期间研发成功并投入商用的,之后回国进行国产化。

总之,尽管无机浸渗剂的价格比有机浸渗剂便宜 10 倍,但从总体成本来看,无机浸渗剂的成本是较高的。不过,对于那些工作温度长期连续在 250℃-300℃的耐热零部件,只能使用无机浸渗剂。而在其他情况下,特别是在批量生产时,应该优先选用有机浸渗剂。

含浸剂的其他别称:在国内,浸渗剂的称呼可谓是五花八门、种类繁多,比如铸件气孔密封剂、铸件缩孔疏松补漏剂、铸件缩孔补漏液、铸件补漏胶、铸件针孔密封胶、铸件气孔封闭胶液剂等。

泽丰浸渗位于浙江省台州市。随着汽配行业的不断发展,对铝铸件的气密性要求持续提高。公司引进了国内先进的金属件密封加工中心,配合进口稳定的有机浸渗液以及先进的加工工艺,能够为汽车零部件制造商、压力元器件制造商、卫浴水龙头生产商等提供优质的浸渗加工服务,助力相关行业的发展与进步。